Ćwiczenie 2.

PROGRAMOWANIE

STEROWNIKÓW PLC.

MODUŁ LOGICZNY LOGO!

1. Wstęp

Programowalne sterowniki logiczne PLC (ang. PLC - Programmable Logic Controllers, niem. SPS - Speicher Programmerbare Systeme) stanowią cyfrowe urządzenia mikroprocesorowe służące do automatyzacji (sterowania) procesów przemysłowych. W swojej 30-to letniej historii przeszły bardzo głęboką ewolucję - od programowalnych układów sterowania binarnego, zastępujących “przekaźnikowe szafy sterownicze”- do złożonych systemów mikrokomputerowych, realizujących oprócz zadań sterowania logicznego, złożone zadania regulacji cyfrowej, obliczeń, diagnostyki i komunikacji w zdecentralizowanym systemie automatyzacji kompleksowej.

Obecnie zaciera się

granica w możliwościach funkcjonalnych i mocach obliczeniowych pomiędzy

sterownikami PLC, komputerami przemysłowymi i komputerami klasy PC. Daje się

zauważyć postępujący proces unifikacji sterowników

z akcentowaniem takich cech jak: niezawodność, uniwersalność, ciągłość

produkcji, otwartość i kompatybilność z innymi sterownikami, sprawny serwis

oraz możliwości komunikacyjne. Producenci proponują całe rodziny różnej

„wielkości” modeli sterowników, obejmujących zarówno “małe” (mikro, mini)

zintegrowane systemy typu kompakt (o liczbie we/ wy rzędu kilkunastu), jak i

“duże” systemy modułowe (zestawiane w zależności od potrzeb użytkownika),

mogące realizować złożone zadania sterowania binarnego, zadania regulacyjne,

komunikacyjne (praca w sieci) jak i złożone obliczenia optymalizacyjne.

Światowymi liderami na rynku sterowników PLC są obecnie takie firmy jak: Siemens, Allen-Bradley, GE-Fanuc, Mitsubishi, AEG - Modicon, Omron.

W związku z coraz powszechniejszym stosowaniem sterowników PLC, pojawiła się konieczność ich standaryzacji. W 1993 roku Międzynarodowa Komisja Elektroniki (ang. International Electronical Commission) opracowała i wydała normę IEC 1131 „Programmable Controllers”, dotyczącą standaryzacji sprzętu i języków programowania sterowników PLC. Wprowadzono w niej ujednoliconą koncepcję programowania PLC w językach tekstowych i graficznych, dzięki której użytkownik może być w stanie programować bez większego trudu różne, zgodne z nią, systemy PLC.

2. Charakterystyka sterowników PLC

2.1. Budowa sterowników PLC

Zastosowanie w sterownikach logicznych mikroprocesorowej jednostki centralnej 8080 w 1977 roku (firma Allen-Bradley) zapoczątkowało ich dynamiczny rozwój. Obecnie większość sterowników budowana jest na bazie mikroprocesorów specjalizowanych. Ogólny schemat strukturalny mikroprocesorowego sterownika PLC przedstawiono na rys. 4.1.

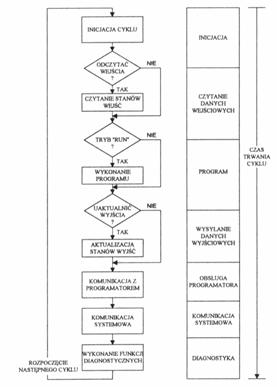

Jednostka centralna CPU (ang. Central Processing Unit) jest najczęściej projektowana jako układ wieloprocesorowy. Liczba oraz typ mikroprocesorów, pracujących w jednostce centralnej ma wpływ przede wszystkim na szybkość działania sterownika, liczbę obsługiwanych obwodów wejściowo-wyjściowych jak również pojemność pamięci. Każda firma produkująca sterowniki oferuje z reguły kilka ich typów przeznaczonych do realizacji zadań o różnym wymiarze. Te najmniejsze obsługują kilkanaście kanałów wejść i wyjść (przeważnie z przewagą liczby wejść). Te największe przystosowane są do sterowania dużymi obiektami i oprócz możliwości obsługi wejść i wyjść cyfrowych (dwustanowych) posiadają zdolność obsługi sygnałów analogowych. CPU zapewnia cykliczność pracy sterownika. Typowy cykl programowy sterownika składa się z następujących faz:

- inicjacja cyklu,

- czytanie sygnałów wejściowych,

- wykonanie programu użytkownika,

- aktualizacja sygnałów wyjściowych,

- transmisja danych,

- komunikacja systemowa,

- diagnostyka.

Rys. 4.1. Uproszczony schemat struktury mikroprocesorowego sterownika logicznego

Większość sterowników posiada możliwość pracy w trzech trybach:

- RUN – uruchomienia programu użytkownika,

- STOP – zatrzymanie wykonywania programu użytkownika,

- REMOTE – zdalnego sterowania, wówczas tryb pracy ustawiany jest z poziomu programatora lub nadrzędnej jednostki sterującej.

Niektóre z powyższych faz mogą być w pewnych trybach pracy sterownika pomijane, co prezentuje algorytm pracy sterownika zamieszczony na rys. 4.2.

Rys. 4.2. Fazy cyklu pracy sterownika PLC

Program użytkownika wykonywany jest szeregowo tzn. od pierwszej do ostatniej instrukcji. Wykonanie programu polega przede wszystkim na obliczeniu i ustawianiu stanów sygnałów wyjściowych na podstawie odczytanych przed rozpoczęciem wykonywania programu użytkownika stanów sygnałów wejściowych. Zmiany sygnałów wejściowych, które nastąpiły po rozpoczęciu cyklu będą mogły być uwzględnione dopiero w cyklu następnym. Istnieją często odstępstwa od tej reguły (mechanizm przerwań). Konsekwencją cykliczności wykonywania programu jest:

- Czas wykonywania programu zależy od jego długości i parametrów sterownika. Opóźnienie wnoszone do układu sterowania przez sterownik w najgorszym przypadku może wynosić dwa czasy cyklu.

- Jeżeli sygnał wejściowy trwa krócej niż czas cyklu, to może być on przez sterownik nie wzięty pod uwagę. Tę niekorzystną cechę eliminują rozwiązania polegające na przerwaniach alarmowych.

- W trakcie wykonywania przez sterownik cyklu programu stany wejść zachowują takie same wartości logiczne, chyba że korzysta się z mechanizmu przerwań.

Pamięć w sterowniku służy do przechowywania programu oraz informacji pośrednich, powstających w trakcie jego wykonywania. Jest to pamięć typu RAM, nieulotna np. EPROM lub EEPROM. Podział pamięci na pamięć operacyjną i pamięć programu nie jest sztywny. Najczęściej w trakcie uruchamiania i testowania, program jest zapisywany w pamięci operacyjnej RAM. Ostateczna jego wersja może być tam pozostawiona albo zapisana na “trwałe” w pamięci stałej.

Układy wejść i wyjść stanowią połączenie sterownika ze sterowanym obiektem. W sterownikach PLC stosowane są dwa rodzaje wejść/wyjść: dyskretne i analogowe. Układy wejść/wyjść dyskretnych ze występują niemal we wszystkich sterownikach PLC. Układy wejść/wyjść analogowych ze względu na swoją bardziej złożoną budowę (konieczność przetwarzania sygnału analogowego na cyfrowy i odwrotnie) są rzadszym elementem sterowników.

a) wejścia dyskretne, nazywane również wejściami cyfrowymi (ang. digital inputs) zamieniają pochodzące z urządzeń (przyciski, przełączniki, wyłączniki krańcowe, etc.) sygnały prądu stałego lub przemiennego na sygnały logiczne (dwustanowe) akceptowane przez sterownik. W produkowanych obecnie sterownikach do takiej zamiany wykorzystywany jest zazwyczaj przetwornik optyczny, zapewniający dodatkowo optoizolację pomiędzy obwodami wejściowymi a magistralą sterownika (patrz rys. 4.3). W przypadku wejść prądu stałego polaryzacja źródła zasilania obwodów wejściowych zależy od typu zastosowanego układu wejściowego:

- ujście (ang. SINK IN) tzn. z polaryzacją dodatnią (patrz rys. 4.3 a) nazywane układami o logice dodatniej (najczęściej spotykane),

- źródło (ang. SOURCE IN) tzn. z polaryzacją ujemną (patrz rys. 4.3 b) nazywane układami o logice ujemnej.

Rys. 4.3. Schemat pojedynczego obwodu układu wejść cyfrowych: a) z polaryzacją dodatnią (typu ujście), b) z polaryzacją ujemną (typu źródło)

b) wyjścia dyskretne, nazywane również wyjściami cyfrowymi (ang. digital outputs) zamieniają sygnały binarne sterownika na sygnały prądu stałego lub przemiennego potrzebne do wysterowania urządzeń wyjściowych (cewki styczników, lampki kontrolne, etc.). Zamiany tych sygnałów dokonuje się poprzez zamykanie lub otwieranie zasilanych z zewnętrznego źródła obwodów wyjściowych za pomocą przekaźników (wyjścia przekaźnikowe, ang. Relay Output – rys. 4.4) lub łączników tranzystorowych (wyjście „napięciowe”).

Rys. 4.4. Schemat pojedynczego obwodu układu wyjść przekaźnikowych

W przypadku obwodów wyjściowych z łącznikami tranzystorowymi istnieją dwa rozwiązania (podobnie jak w przypadku wejść prądu stałego):

- źródło (ang. SOURCE OUT) - najczęściej spotykane (patrz rys. 4.5 a),

- ujście (ang. SINK OUT) przedstawione na rys. 4.5 b.

Rys. 4.5. Schemat pojedynczego obwodu układu wyjść z łącznikami tranzystorowymi: a) ze „wspólną masą” (typu źródło), b) ze „wspólnym plusem” (typu ujście)

W zależności od typu i wykonania sterownika dwustanowe sygnały wejściowe mogą mieć postać sygnałów napięciowych prądu stałego lub przemiennego o wartości “1”od 5V do 220V (najbardziej rozpowszechnione jest 24V).

c) wejścia analogowe, (ang. analog input) zamieniają pochodzące z czujników sygnały analogowe (ciągłe) na sygnały cyfrowe. Konwersja tych sygnałów realizowana jest za pomocą przetworników analogowo-cyfrowych ADC (ang. Analog to Digital Converter).

d) wyjścia analogowe, (ang. analog output) zamieniają sygnały cyfrowe na sygnały ciągłe sterujące urządzeniami wykonawczymi. Konwersja tych sygnałów realizowana jest za pomocą przetworników cyfrowo-analogowych DAC (ang. Digital to Analog Converter).

Parametrami charakteryzującymi przetworniki ADC i DAC są:

- zakres napięć wejściowych/wyjściowych (najczęściej ±10 V),

- rozdzielczość – napięcie przypadające na najmniej znaczący bit przetwornika,

- czas przetwarzania,

- częstotliwość przetwarzania.

Zależnie od rodzaju sterownika PLC przedstawione powyżej jego elementy składowe mogą być zintegrowane w jednej obudowie (sterownik kompaktowy) lub mogą stanowić oddzielne moduły montowane w gniazdach (ang. slots) płyty łączeniowej sterownika zwanej kasetą (ang. rack) – sterownik modułowy.

2.2. Programowanie sterowników PLC

Sterowniki PLC programowane są za pomocą specjalnych urządzeń mikrokomputerowych zwanych programatorami lub komputerów PC z zainstalowanym oprogramowaniem narzędziowym (język programowania). Języki programowania sterowników można podzielić na dwie grupy: języki tekstowe i graficzne.

Do grupy języków tekstowych należą:

·

Lista

instrukcji IL (ang. Instruction List) - jest językiem niskiego poziomu,

zbliżonym do języka typu assembler. Program w tym

języku jest zestawem instrukcji mnemotechnicznych realizujących algorytm

sterowania. Język wykorzystuje zbiór instrukcji, obejmujących operacje

logiczne, arytmetyczne, relacji, funkcje przerzutników, czasomierzy, liczników

itp. Język tego typu może znaleźć zastosowanie w programowaniu małych i

prostych aplikacji.

·

Język

strukturalny ST (ang. Structured Text) - jest odpowiednikiem algorytmicznego języka

wyższego poziomu, zawierającego struktury -programowe takie jak:

If...then...else...end_if,

For...to...do...end_for,

While...do...end_while

Język tego typu może być używany

do obliczania złożonych wyrażeń, zawierających wielkości analogowe i binarne.

Do grupy języków

graficznych zaliczane są następujące języki:

Język schematów drabinkowych LD (ang. Ladder Diagram) - bazuje na symbolach logiki stykowo- przekaźnikowej. Podstawowymi symbolami języka LAD są przedstawione na rys. 4.6: styki (elementy wejściowe), wyjścia dwustanowe (odzwierciedlenie cewek przekaźnika) oraz bloki funkcyjne (liczniki, timery, operacje matematyczne, etc).

Rys.4.6. Podstawowe elementy języka LAD

Symbole te umieszcza się w obwodach (ang. network) w sposób podobny do szczebli (ang. rungs) w schematach drabinkowych dla przekaźnikowych układów sterowania (patrz rys. 4.7). Obwód LD ograniczony jest z lewej i prawej strony przez szyny prądowe. Prawa szyna może być rysowana w sposób jawny lub pozostawać w domyśle.

Rys.4.7. Przykładowa aplikacja zrealizowana w języka LAD

· Język bloków funkcyjnych FBD (ang. Function Block Diagram) - jest wzorowany na schematach blokowych układów scalonych. Realizacja programu w języku FBD opiera się na przepływie sygnału. Przepływ sygnału następuje z wyjścia funkcji lub bloku funkcyjnego do przyłączonego wejścia następnej funkcji lub bloku funkcyjnego (fragment programu realizowanego w języku FBD przedstawia rys. 4.8.

Rys.4.8.

Przykładowa aplikacja zrealizowana w języka FBD

3. PROGRAMOWANIE I

PARAMETRYZOWANIE LOGO!

Przez

programowanie rozumie się odwzorowanie logiki połączeń układu sterowania w

pamięci LOGO!. Taki program jest w istocie innym sposobem przedstawienia

funkcji działania układu sterowania. LOGO! może być

programowany bezpośrednio z klawiatury funkcyjnej z wykorzystaniem

wyświetlacza lub w środowisku oprogramowania LOGO! Soft

zainstalowanym w komputerze PC i działającym pod systemem operacyjnym Windows. Kompletny program może być przechowywany

w pamięci RAM modułu, karcie pamięci EEPROM (opcja) lub twardym dysku

komputera.

Dla prawidłowego

zaprogramowania LOGO! istotne jest rozumienie dwóch

terminów: zacisk i blok.

Zaciskami będą wszystkie wejścia

(oznaczenie I) i wyjścia LOGO! (oznaczenie Q)

zgodnie z płytą czołową używanej wersji modułu. Terminem "zacisk"

określa się również stany wejść i wyjść oznaczane przez:

lo -

sygnał o poziomie niskim "0" (OFF),

hi -

sygnał o poziomie wysokim "1" (ON),

- istniejące

ale nie używane połączenie.

Blok w LOGO! jest

elementem programowym, który przetwarza informację wejściową na informację

wyjściową zgodnie ze swoją funkcja działania. Najprostszymi blokami są tutaj

funkcje realizujące elementarne działania logiczne np. OR, AND, NOR, NAND, itp.

Bardziej złożone bloki należą do zestawu funkcji specjalnych i są to np.

przekaźnik, licznik, zegar, itp.

Programowanie LOGO! polega

na odpowiednim "łączeniu na ekranie ciekłokrystalicznym z pomocą

klawiszy funkcyjnych" - "zacisków" z "blokami".

Programujący ma do dyspozycji szereg list elementów, będących zestawami programistycznych

"cegiełek" funkcyjnych. Są one dostępne w LOGO! 230RLC jako:

1. Lista zacisków (wejść

I1,...,I12, wyjść Q1,...,Q8, poziomów: hi, lo, braku zacisków ) - oznaczenie Co (CONNECTOR).

2. Lista funkcji podstawowych

(patrz tablica 3.1) - oznaczenie listy GF.

3. Lista funkcji specjalnych

(patrz tablica 3.2). Lista ta oznaczana jest przez SF.

4. Lista bloków już

skonfigurowanych w układzie, które mogą być ponownie użyte. Oznaczenie- BN.

3.1.

Zestawienie dostępnych w LOGO! 230RLC funkcji

Tablica 3.1. Funkcje podstawowe dostępne na liście GF dla wersji LOGO! 230RLC

|

Reprezentacja schematowa |

Reprezentacja w LOGO! |

Realizowana funkcja logiczna |

|

szeregowe połączenie normalnie otwartych styków |

|

AND

(I) iloczyn

logoczny wejść |

|

równoległe połączenie normalnie otwartych styków |

|

OR

(LUB) suma

logiczna wejść |

|

styk normalnie zamknięty |

|

NOT negacja

wejścia |

|

|

|

XOR

(exclusive or) (wyłącznie

LUB - wyjście jest w stanie "1" kiedy na wejściach występują różne stany) |

|

równoległe połączenie normalnie zamkniętych styków |

|

NAND

negacja

iloczynu logicznego wejść |

|

szeregowe połączenie normalnie zamkniętych styków |

|

NOR

negacja

sumy logicznej wejśc |

Tablica 3.2. Funkcje specjalne dostępne na liście SF dla wersji LOGO! 230RLC

|

Lp. |

Realizowana funkcja |

Reprezentacja schematowa |

Reprezentacja w LOGO! |

Uwagi |

|

1. |

Opóźnione załączenie (on-delay) |

|

|

|

|

2. |

Opóźnione wyłączenie (off-delay) |

|

|

|

|

3. |

Przekaźnik impulsowy (pulse relay) |

|

|

"Par" może definiować podtrzymanie |

|

4. |

Zegar sterujący (time switch) |

|

|

|

|

5. |

Przekaźnik zatrzaskowy (latching relay) |

|

|

"Par" może definiować podtrzymanie |

|

6. |

Generator impulsów (clock pulse

generator) |

|

|

|

|

7. |

Podtrzymane opóźnienie załączenia (retentive on-delay) |

|

|

|

|

8. |

Licznik dwukierunkowy (counter up and down) |

|

6 cyfr |

"Par" może definiować podtrzymanie |

|

9. |

Licznik godzin pracy (operating hours counter) |

|

|

"Par" może definiować podtrzymanie |

|

10. |

Przekaźnik samokasujący/

wyjście impulsowe |

|

|

|

|

11. |

Detektor poziomu - detektor częstotliwości |

|

|

|

Uwagi !!!

1. We wszystkich funkcjach, R ma najwyższy priorytet ze wszystkich

wejść.

2. Możliwe jest dla niektórych

funkcji zapamiętanie aktualnych stanów przekaźników, liczników zdarzeń i czasu

jako wartości podtrzymanych, pod warunkiem, że rozpatrywana wartość jest

zdefiniowana jako podtrzymywana i włożony jest żółty lub czerwony moduł pamięci

dodatkowej.

3. Znak "x" na

wejściu funkcji specjalnej oznacza wartość logiczną "0".

4. Minimalna nastawa wartości

"T" wynosi 0,1 s - wartości mniejsze traktowane są jako T= 0.

3.2. Główne

zasady przy pracy z LOGO!

Zasada 1 - "trzy palce" i

„dwa palce”

Strukturę logiczną sterowania wprowadza się w trybie

"PROGRAMOWANIE". Przełączenie do tego trybu odbywa się przez

jednoczesne wciśnięcie trzech klawiszy: ![]() oraz klawisza OK.

oraz klawisza OK.

Wartości czasów i parametrów zmienia się w trybie

" PARAMETRYZOWANIA". Przełączenie w ten tryb odbywa się przez

jednoczesne wciśnięcie dwóch klawiszy: ESC

oraz OK .

Zasada 2 - "od wyjścia do

wejścia"

Strukturę logiczną układu sterowania (programużytkownika) wprowadza się w kolejności od wyjścia

do wejścia.

Zasada 3 - "kursor i jego

przesuwanie "

Kiedy kursor ukazuje się z podkreśleniem, można nim "przesuwać".

Do przesuwania kursora po blokach programowych należy używać ![]() ,

, ![]() .

.

Dla wyboru połączenia / bloku należy używać klawisza OK .

Dla rezygnacji z wykonywanej operacji należy przycisnąć klawisz ESC .

Kiedy kursor ukazuje się w postaci stałego prostokąta możliwy jest wybór zacisku/ bloku przez kolejne przyciskanie ;

klawiszy ![]() - wybór zacisku/

bloku,

- wybór zacisku/

bloku,

klawisza OK

- zaakceptowanie wyboru,

klawisza ESC

- powrót do pierwszego kroku.

Zasada 4 - "zapamiętanie i

uruchamianie programu "

LOGO! może zapamiętać tylko

kompletny program. Jeżeli program nie jest poprawny to nie można wyjść z trybu

"PROGRAMOWANIE". Uruchomienie programu jest możliwe z głównego

"menu". Powrót na wyższy poziom "menu" może być dokonany

poprzez naciśnięcie klawisza "ESC".

Dalsze szczegóły programowania LOGO! zawiera „PODRĘCZNIK” udostępniany na miejscu.

3.3.

Parametryzowanie LOGO!

Przez "PARAMETRYZOWANIE" rozumie się

nadawanie wartości parametrom bloków. Można ustawiać między innymi: czasy

opóźnień dla funkcji czasowych, czasy przełączania dla zegarów sterujących,

wartości graniczne dla liczników zdarzeń, poziomy przełączania dla detektorów

poziomu, itp. Parametry można ustawiać w trybie "PROGRAMOWANIE" lub w

trybie "PARAMETRYZOWANIE". Tryb "PARAMETRYZOWANIE" został

wprowadzony, aby możliwa była zmiana parametrów bez zmiany programu. Zaletą

takiego rozwiązania jest ochrona wcześniej napisanego programu przy

pozostawieniu możliwości jego modyfikacji do aktualnych potrzeb użytkownika. W

tym trybie LOGO! kontynuuje wykonywanie programu.

4. PRZYKŁADOWE APLIKACJE

Jako

przykłady zastosowania LOGO! do programowego

rozwiązywania zadań sterowania binarnego, przedstawiono realizacje na jego

bazie wybranych rozwiązań, odnoszących się do sterowania oświetleniem klatki

schodowej, korytarza lub holu budynku. Dla celów porównawczych przedstawiono

oprócz jednego z możliwych „nowoczesnych” rozwiązań, również rozwiązania będące

programowymi wersjami rozwiązań tradycyjnych. Ostatnia propozycja rozwiązania

problemu dzięki licznym zaletom wynikającym z "programowalności" i

specyficznych cech LOGO!, będzie posiadała wiele

dodatkowych cech funkcjonalnych.

Przed układem sterowania instalacją oświetleniową

postawiono następujące główne warunki funkcjonowania:

- oświetlenie powinno być włączane z dowolnego wyłącznika,

- jeżeli nikt nie korzysta z oświetlenia to powinno być ono wyłączane.

Do rozwiązania tak ogólnie postawionego zadania

można podejść tradycyjnie

(sprzętowo) i rozwiązać go z pomocą:

A) Automatu oświetleniowego (

przekaźnika czasowego) - po wciśnięciu któregokolwiek wyłącznika

niestabilizowanego, oświetlenie jest włączane na określony czas. Wadą takiego

rozwiązania jest duży koszt okablowania, duża zawodność oraz niewielka

funkcjonalność.

B) Przekaźnika impulsowego

(dwójki liczącej) - kolejne przyciśnięcia wyłączników powodują włączanie lub

wyłączanie oświetlenia. Wadą takiego rozwiązania jest oprócz dużego kosztu

okablowania również mała funkcjonalność ( użytkownicy często zapominają o

wyłączeniu oświetlenia).

Lub „nowocześnie”

(programowo)

C) W oparciu o sterownik

programowalny - w szczególności o moduł LOGO!. W tym przypadku sterownik może

programowo realizować funkcje tradycyjnego automatu oświetleniowego,

przekaźnika impulsowego lub co istotne dodatkowo, bez

zmiany okablowania, możliwa jest prosta i elastyczna realizacja wielu innych

dodatkowych funkcji użytkowych takich jak: trwałe załączenie oświetlenia,

wymuszone wyłączenie oświetlenia w dowolnym czasie cyklu, zamiganie

przed automatycznym wyłączeniem, automatyczne centralne wyłączanie i włączanie

instalacji prze wyłącznik zmierzchowy lub zegar czasu rzeczywistego, itp.

Proponowane rozwiązania, zrealizowane programowo z

pomocą LOGO! pokazuje rys. 4.1.

a) b)

c)

Rys. 4.1. Programy realizujące na LOGO

!: a) - automat oświetleniowy, b) - przekaźnik impulsowy,

c) - wielofunkcyjny system

oświetleniowy

Proponowany do realizacji przykładowy system

wielofunkcyjny udostępnia następujące funkcje:

Po wciśnięciu dowolnego wyłącznika światło jest załączane i pozostaje

załączone dopóki nie upłynie nastawiony czas np. 5 minut.

Po dwukrotnym wciśnięciu dowolnego wyłącznika światło jest załączane

na stałe.

Po wciśnięciu dowolnego wyłącznika np. na 2 sekundy światło jest

wyłączane.

5. OPIS STANOWISKA LABORATORYJNEGO

Stanowisko

laboratoryjne składa się z pulpitu zasilanego napięciem sieci 220 V prądu

przemiennego, na którym oprócz wyłącznika sieciowego i gniazda bezpiecznikowego

zamontowano elementy sterujące (wyłączniki niestabilizowane - oznaczone przez

S1, S2, S3), elementy wykonawcze (żarówki małej mocy - oznaczone przez Ż1, Ż2,

Ż3) oraz sterownik LOGO!.

Wybór wariantu okablowania stanowiska dokonywany

jest przez ustawienie odpowiedniej kombinacji przełączników wychyłowych

"Wa" i "Wb"

wg. tablicy 5.1.

Tablica 5.1. Wybór wariantu okablowania

|

Oznaczenie przełącznika\

położenie |

|

|

|

|

|

Wa |

1 |

2 |

1 |

2 |

|

Wb |

1 |

2 |

2 |

1 |

|

Schemat połączeń

(oznaczenie) |

OT |

ON |

OM1 |

OM2 |

Oznaczenia (patrz również rys. 5.1):

OT - okablowanie

"tradycyjne", sterownik zastępuje automat schodowy lub (i) przekaźnik

impulsowy (wykorzystuje się tylko jedno wejście i jedno wyjście sterownika),

ON - okablowanie umożliwiające

niezależne zaprogramowanie trzech wejść i trzech wyjść sterownika (daje

największe możliwości programowej realizacji zadania sterowania),

OM1 - okablowanie z jednym

wejściem i trzema niezależnymi wyjściami sterownika (niezależne sterowanie

trzech lamp z dowolnego z trzech wyłączników połączonych równolegle),

OM2 - okablowanie z jednym

wyjściem i trzema niezależnymi wejściami sterownika (niezależne sterowanie z

trzech wyłączników wszystkich trzech lamp połączonych równolegle).

Rys 5.1. Możliwe warianty

okablowania i ich oznaczenia

Widok płyty czołowej wykorzystywanego w ćwiczeniu

sterownika LOGO! przedstawia rys. 5.2. Schematy

elektryczne układów połączeń dla wariantów "OT" i "ON"

zawiera rys. 5.3. (wariant OT) i rys. 5. 4. (wariant ON).

Rys. 5.2. Widok płyty

czołowej wykorzystywanego w ćwiczeniu modułu LOGO! 230RLC

Wybrane dane techniczne LOGO! 230 RLC

L1; N - AC 115/230V;

50/60 Hz (L1=85...264 V AC; I230VAC=45mA); straty mocy 4,5W

I1...I12 - 12 wejść

napięciowych - "1">79V AC; "0"<40V AC (II=2,5mA)

Q1...Q8 - 8 wyjść

przekaźnikowych 10A (240V), styki są izolowanych elektrycznie od zasilania i

wejść (nie jest konieczne uziemienie) - mniejsza obciążalność przy prądzie

stałym i obciążeniu indukcyjnym (3A)

czas

opóźnienia zał. i wył. - 50 ms (częstotliwość

przełączeń 2 Hz przy obciążeniu rezystancyjnym, przy obciążeniu indukcyjnym -

0,5 Hz)

buforowanie

zegara 80 h

temperatura

pracy 0 - 55 stopni C

niedopuszczalne

jest równoległe łączenie wyjść dla zwiększenia mocy oraz łączenie wejść tej

samej grupy do różnych faz napięcia sieciowego

zawiera:

zintegrowany zegar czasu rzeczywistego (3 "krzywki programowe"),

zestaw bloków funkcji podstawowych i funkcji specjalnych

umożliwia

zbudowanie programu użytkowego zawierającego: max. 27

parametrów, 24 wykorzystywanych przez funkcje komórek pamięci RAM, 10 liczników

czasu i 30 bloków programowych

Rys. 5.3. Okablowanie LOGO! dla wariantu OT

Rys. 5.4. Okablowanie LOGO! dla wariantu ON

6. INSTRUKCJA WYKONANIA ĆWICZENIA

1 godzina

6.1.1 Zapoznać się ze szczegółami instrukcji obsługi

LOGO! oraz z elementami pulpitu ćwiczeniowego.

6.2.1 Zaprogramować LOGO! tak,

aby realizował tradycyjne systemy sterownia oświetleniem (przy wariancie OT).

6.3.1 Zaprogramować LOGO! tak,

aby realizował podany w instrukcji wielofunkcyjny system sterowania

oświetleniem.

2 godzina

6.1.2 Wykorzystując możliwości programowe LOGO! 230

RLC i możliwości sprzętowe wariantu okablowania ON oraz pulpitu ćwiczeniowego,

zaprojektować (w domu) wybrany przez siebie system sterowania oświetleniem

klatki schodowej lub korytarza i zrealizować go w trakcie wykonywania drugiej godziny ćwiczenia.

6.1.3 Zrealizowane programy, schematy połączeń

układów oraz uwagi i wnioski zamieścić w sprawozdaniu, wspólnym dla obu

części ćwiczenia.

LITERATURA:

1. Poradnik LOGO!. Siemens 1996/1997-

(udostępniany na miejscu !!!)